撬装卧式计量分离器在常压页岩气田优化应用

摘要

关键词

撬装卧式计量分离器;集砂筒;常压页岩气;平台井;返排液

正文

1 设计工艺缺陷

1.1 撬装卧式计量分离器缺陷

分离器处理液能力达不到常压页岩返排要求,不具备排砂功能,排污阀、疏水阀经常被砂堵,严重时分离器一半体积被砂填,数据采集系统有缺陷,分离器出气含水等不能达到设计要求。

1.2 分离器天然气疏水阀设计缺陷

疏水阀排水量偏小达标到现场生产排水要求,是因为设计排小;内部排水机构经常失效,设计选材不抗腐蚀;内部浮子经常性受压破裂不能够排水,设计时未考虑高温状态下浮子受压强度;阀体下部太深更换水嘴及连杆机构检维修不方便;水嘴材质差,经常被水和砂冲刷损坏。

1.3 工艺流程设计缺陷

单井只能井单分离器,检修只能关停井;多井不能与进分离器互倒;分离器与分离器间不能串并联,不能充分利用好分离器流程倒换功能。

1.4 仪器仪表数据采集存在缺陷

现场仪器仪表没有就地显示,实时监控没有独立的控制系统,压力传感器引压管没有保温零度以下容易冻堵。

2 优化设计

2.1 优化设计分离器内部结构,提高设备性能

原页岩气生产井脱水分离器技术参数为DN800 PN6.3Mpa,设计容积4.0m3,工作压力5.7MPa,工作温度在-20至80℃内,日处理气量30万方,日处理液量100方,分离液滴≤100μm,分离固体颗粒≤10μm,适应于少水、多气的高压页岩气井处理效果好,缺陷无排砂功能、疏水阀经常发生故障。

经过设计优化后分离器技术参数号DN1200-PN6.3Mpa,设计容积6.0m3,工作压力5.7MPa,工作温度在-20至80℃内,日处理气量20万方,日处理液量480方,分离液滴≤100μm,分离固体颗粒≤10μm,现分离器体积比原分离器增加2m3,增设了一个集砂筒和挡砂板达到了除砂、排砂目的,且井口不需要安装除砂器,满足了常压页岩气井前期生产多水、多砂、少气等生产特征;常压页岩气每口井日配产5万方气,设计单台分离器可投进4口井,若页岩气井返排液少了或无返排液时,根据测算单台分离器日处理气量可增加到50万方左右。

页岩气井产出的混合流体气、液进入分离器进行基本相分离,气体进入气体通道进行分离脱水,再经过内置的波纹聚结板组对气体夹带的少量液滴进行聚结、分离,最后在出口设置丝网捕雾装置,对气体中的液滴再次进行聚结分离,使得最后出气为干燥、洁净气体;液体混合物进入液体空间分离出气泡,砂液因密度的不同而受到重力分离流入分离器前端底部集液筒排出分离器,液从挡水板顶部翻过到分离器后端底部集液筒,水经疏水阀自动排出分离器,从而完成了气、液、砂的三相分离功能。

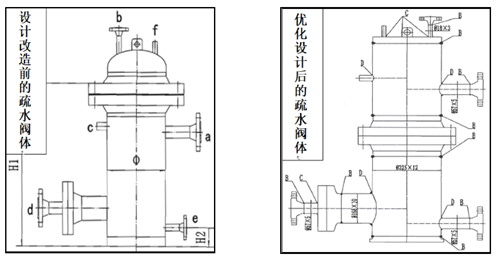

2.2 优化设计天然气疏水阀

疏水阀经设计升级后,具备了自动阻气排水功能,无需外加动力作用,有水即排水,连续衡量排水,无水即关闭,排水嘴密封性能提高了;设计改造疏水阀增加了体积和排水流量,排水嘴更换成耐腐蚀抗磨材质,提升了高压水抗冲刷系数;优化阀体内部浮子数量及连杆机构材质耐腐蚀,确保了水嘴密封稳定性;阀体分成上下两部分,便于检修内部机构,如图1所示。

图1 优化设计改造前后疏水阀体对比图

常压页岩气井压裂后放喷测试返排液严禁从疏水阀排出,防止砂堵阀体,砂冲刷坏水嘴等故障的发生,疏水阀出水量满足不了放喷测试要求;页岩气井出水正常(每小时流量小于20方)后疏水阀投运,排水阻气连续运行,定期排放阀内污物,若较多污物时应增加排污次数确保阀体运行正常。

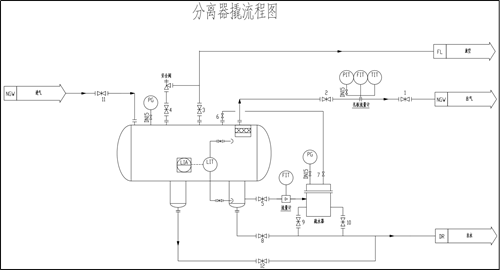

2.3 优化工艺流程设计,提高设备利用率

提前谋划设计试采一体化工艺流程,分离器管汇撬根据不同位置的分离器设计配套的管汇撬与分离器相连接,将多个分离器进行串联、并联工艺生产;首端分离器管汇撬与试采一体化计量管汇撬相连接, 分离器管汇撬三个为一组,试采一体化计量管汇撬“四井式”相互连接,单台分离器进多口井,多台分离器并联、串并进多口井,单台分离器进单井等混合型工艺流程,充分提高了分离器利用率,为将来常压页岩气立体开发设备利用节约成本打下基础。

2.4 优化数据采集与实时监控

分离器数据采集改为就地显示和数据远传功能,优化选型仪器仪表,压力变送器、差压(流量)变送器、温度变送器、液位变送器、检测仪表性能稳定的仪器将输出信号到控制系统,分离器各项生产数据经站控系统进行实时监控和数据进行积算及报警,分离器通过站控系统与生产井控制联动,从而远程智能控制调节分离器运行工况,实现集气站无人值守,节约了人力资源。

冬季运行温度低于零的时,页岩气井产水少、间隙产水或不出水,优化对出水及排污管道进行保温,液位计、差压变送器、压力变送器、温度变送器引压管等进行保温处理,防止低温冻堵连通管,影响数据采集监控分离器运行状况。

3 分离器运行检测

3.1 分离器投产运行与停运

1)投运行前检查:检查分离器安全附件、管道及闸门、疏水阀、仪器仪表等安装调试就位;分离器自动控制系统调试完好,设备及附件检验资料齐全;系统试压试漏合格;工艺流程及容器置换氮气。

2)正常运行:打开分离器出口阀门,缓慢打开分离器出气阀门1、2同时打开阀门4,使分离器建立压力控制在5.7MPa以内,然后将进气阀门11,打开液位计上下闸门;打开疏水阀进出口闸门5、10,同时开启疏水阀的平衡阀6、7,液位控制在1/2~1/3之间,使疏水阀正常工作;设备正常运转,定时巡回检查记录,检查各监控点的数据有误差及时调整。

3)正常停运:分离器停运前,首先关闭进气闸门,关闭出气闸门;打开分离器排污阀利用分离器内的压力,将分离器内的液混合物压出排污管线;打开放空阀泄压,关闭放空阀,停止分离器运行。

4)紧急停运:首先切断进出气阀,停止工作;打开分离器排污阀排污,当系统压力不能压污水时,采取紧急排污;打开放空阀排气,压力容器内不储存气,使设备处于安全备用状态,图2所示。

图2 分离器撬流程图

3.2 气井测试运行

1)气井测试运行,是指页岩气井地层改造压裂后测试求产排液、测气作业阶段,页岩气井出口混合液进测试阀撬控制液量和压力再进撬装卧式计量分离器进行分离脱水;由于压裂后返排液量大出砂多,因此测试期间分离器排液从前端的集砂筒流程进行排水(砂),用阀套式排污阀控制液位;紧急情况下液量过大前端排污阀来不及排时,打开后端集液筒排污阀控制液位同时排液;气从分离器出来后进放喷流程入放喷池点火燃烧,水从分离器出来后进返液池;测试期间分离器气、液不计量,由于测试放喷流程安装了单独的计量气和液的计量撬;测试期间返排液量较多时,可将两台分离器并联,当水量减少时可改为单分离器运行。

2)气井测试生产,由于测试前阶段水较多、水温高气量逐渐增多,采用了敞口点火放喷测试和倒进流程试测试两种方法,测试井压力逐渐升高,排液、产气量较稳定时,倒进流程生产测试减少气放喷点火燃烧浪费资源,若单台分离器处理气含水较高达不到技术要求时,将两台分离器串联分离水净化气至达标气,气进分子筛处理输入管网回收。

3.3 分离器排水、排砂、排污运行

分离器底部前端集液筒除砂、排污功能,用于压裂后放喷测试、生产返排液含砂量较多使用;阀套式排污控制出水量,当出砂量较多时,经常性将阀全开冲一下阀前砂,防止形成积砂砂堵阀门事件发生。分离器底部后端集液筒排水、排污功能,返排液稳定小于20方每小时,液位控制在1/2-2/3合适,液中不含砂或含砂少可控方可投入疏水阀运行;正常生产前期每天检查分离器集砂情况掌握出砂量制定合理的排砂周期,防止分离器被砂堵等事故发生。

排污阀组由闸阀和阀套式排污阀组成,排污阀组投入使用常见故障及处理,阀底部被砂堵关不严应检修清理,阀套及阀本体被砂冲刷坏更换阀门,阀丝杆腐蚀脱落检修或更换阀门。

4 工艺流程应用

在常压页岩气平台集气站采用了干气外输脱水工艺流程,降低了输气管损,控制输气管道的腐蚀,延长了输气管道的使用寿命;页岩气生产井有七口,计量撬四井式两台,撬装分离器三台、分离器管汇撬三组、压缩机三台、分子筛一台,集气站整个工艺流程都是采用地面管线安装,不埋地便于地面管线检维修,考虑以后页岩气立体开发增加井预留设备余量,只需开发井不增加设备;工艺流程可实现:单井单进分离器流程、多井进单分离器流程、多井进并联分离器流程、多(单)井进两台串联分离器流程,根据生产实际需求选择生产工艺流程;高压页岩气井,气从分离器脱水出来无须增压,进分子筛脱水干燥流进集输管网;低压页岩气井,气从分离器脱水出来经压缩机增压后进分子筛脱水干燥流进集输管网;单井单进分离器流程生产,针对于压力较高或较低井进分离器脱水处理;多井单分离器流程生产,对于生产压力相近的井进分离器脱水处理;单井进一台或两台分离器串联流程,一般是地层压裂改造后的测试井,由于返排液量大含砂,水温高,出气不稳定的测试生产井脱水处理(回收气工艺);在生产过程中,选择生产工艺流程可根据现场实际生产情况进行分配设备选择生产工艺流程。

5 结语

撬装卧式计量分离器在常压页岩气开采中根据现场实际使用不断改进设计,利用先进技术工艺,提高了页岩气脱水和排砂能力;在工艺流程上进行创新设计,增加了集气站功能,提高了集气站安全性能,智能远程控制集气站无人值守,节约了人工成本16万元,为常压页岩气效益开发奠定了基础。测试和采气(试采)一体化工艺流程,使用同套工艺流程同套设备,页岩气井生产周期提前10天,节约了测试设备转换成本25万元,测试期间气放喷燃烧改为进流程测试回收气每口井节约了85万元,节约了资源和环境污染。场外制作模块配套管汇撬、计量撬、分离器撬等撬的快速安装,提高了工艺流程的安装标准,节约了投产时间20天,少占地0.5亩,节约了土地资源;分离器管汇撬和计量管汇撬连接将页岩气生产井灵活调配使分离器串、并联充分利用分离器,使用率高达95%以上。开发后期场地设备、管汇撬、计量撬等单体撬装模块,可多次、多地重复安装使用,设备再次利用率达100%,安装场地标准化程度高,设备安装施工周期短,运行检维修方便。

参考文献:

[1]王洋.页岩气采气井场工艺设备选型解析[J].化工管理.2018,(19):127.

[2]唐颖,张金川,张琴,等.页岩气井水力压裂技术及其应用分析[J].天然气工业.2010,(10):008.

[3]吴艳.谈页岩气的脱水脱氢工艺[J].广东化工,2014(6):65-67.

[4]李研、吴刚.页岩气地面集输工艺设计研究[J].石油工程建设,2015(3):49-53.

[5]易良英.页岩气井口水合物抑制工艺技术研究[J].石油工程建设.2017,(3):011.

...